دستگاه فریت سنج FMP30

دستگاه فریت سنج FMP30

درصورتی که فریت موجود در جوش کمتر یا بیشتر از حد مجاز باشد جوش دچار خوردگی و یا ترک میشود

با استفاده از این روش میتوان میزان فریت موجود در مقاطع جوش را تشخیص داد.

موارد استفاده این تست :

- فولاد Duplex

- جوش فولاد آستنیتی (لوله، ورق)

- فولاد جوش داده شده عادی با آلیاژ کروم فولاد آستنیتی روکش فلزی (دیگهای بخار، عروق)

فولادهاي زنگ نزن آستنيتي در حين جوشكاري بشدت مستعد ترك گرم ميباشند. بدين منظور در اغلب موارد براي جوشكاري اين فولادها از فلز پركننده اي استفاده ميشود كه جوش حاصل از آن داراي مقداري فاز فريت باشد. فاز فريت در احتمال ايجاد ترك گرم در جوش فولادهاي زنگ نزن آستنيتي نقش موثري ايفا ميكند. فريت در مقايسه با آستنيت، ناخالصيهايي مانند گوگرد، فسفر، سرب و قلع را بهتر در خود حل ميكند. اين عناصر ميتوانند از ساختار خارج شده و در مرزدانه ها فازهاي ثانويه با دماي ذوب پايين تشكيل دهند كه در خلال سرد شدن فلز جوش ميتوانند ايجاد ترك گرم نمايند. اين موضوع، در ادامه مطلب تشريح شده است.

در خلال انجماد معمولا فلز جوش منجمد شده تركيب شيميايي متفاوتي از فلز مذاب دارد. اين تفاوت ناشي از اختلاف اكتيويته شيميايي عناصر آلياژي در حالت جامد و مذاب در يك غلظت مشخص ميباشد. در نتيجه اين پديده، در قسمت جلوي جبهه انجماد يك لايه نازك مذاب با غلظت بيشتر يا كمتر عناصر موجود تشكيل ميشود.

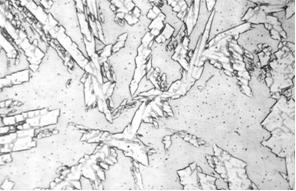

در سيستم Fe-Cr-Ni و خصوصا فولادهاي زنگ نزن آستنيتي اين پديده بسيار پيچيده تر است. حلاليت برخي از عناصر مانند گوگرد، فسفر، سرب و قلع در فاز آستنيت بسيار پايين ميباشد، در نتيجه در خلال انجماد و تشكيل فاز جامد آستنيت، لايه مذاب ذكر شده از اين عناصر غني ميگردد. با پيشرفت انجماد، به نقطه اي ميرسيم كه تنها مقدار كمي مذاب بين دانه هاي منجمد شده باقي ميماند كه دراصل تشكيل دهنده مرزدانه ها است(شكل 1). اما اين لايه مذاب داراي درصد بالاتري از عناصر ناخالصي مانند گوگرد است در نتيجه با تشكيل تركيبات زود ذوب حاصل از اين عناصر، دماي انجماد آن پايين تر از فلز زمينه ميباشد. وجود چند صدم درصد سولفور آهن در مذاب باقيمانده بين كريستالها، دماي انجماد آنرا تا حدود 980 درجه سانتيگراد كاهش ميدهد.

شكل1- تشكيل ترك گرم حين انجماد در جوش فولاد زنگ نزن آستنيتي

از طرفي در حين سرد شدن، فلز پايه شروع به انقباض ميكند و در اثر اين انقباض يك تنش كششي به ناحيه جوش اعمال ميگردد. اگر مقدار اين تنش بيشتر از 1 bar باشد، باعث گسيختگي جوش از ناحيه لايه هاي مذاب باقيمانده بين دانه ها ميشود. اين موضوع متاثر از عامل نحوه انجماد و مقدار تنشهاي انقباضي و يا به عبارت ديگر ضريب انقباض فلز جوش است.

اما در فاز فريت احتمال وقوع اين مشكل بسيار كم است، چراكه از يك طرف مقدار حلاليت عناصر ناخالصي مزبور در فاز فريت بيشتر از آستنيت بوده و در نتيجه احتمال ايجاد فازهاي زود ذوب ناشي از غني شدن اين عناصر در لايه هاي مذاب باقيمانده بين دانه ها بسيار كمتر خواهد شد. از طرف ديگر ضريب انبساط و انقباض فاز فريت تقريبا دو سوم فاز آستنيت بوده و به تبع آن تنشهاي انقباضي ايجاد شده حين انجماد در آن نيز كمتر خواهد بود.

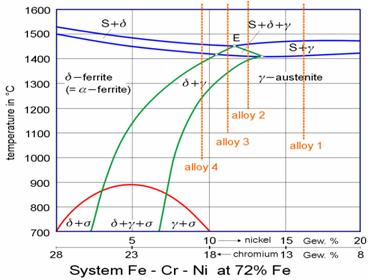

با توجه به توضيحات ارائه شده ميتوان نتيجه گرفت در صورتيكه بتوان ترتيبي اتخاذ كرد كه جوش فولاد زنگ نزن آستنيتي در هنگام انجماد به فاز فريت تبديل شود و يا به عبارت ديگر انجماد آن فريتي باشد، احتمال ايجاد ترك گرم بشدت كاهش خواهد يافت. براي توضيح بيشتر اين موضوع از نمودار فازي آهن-كرم-نيكل در 72% آهن (شكل 2) استفاده ميكنيم.

شكل 2- نمودار فازي آهن-كرم-نيكل در مقدار آهن 72%

همانطور كه در شكل 2 ملاحظه ميكنيد، چهار آلياژ با مقادير مختلف كرم و نيكل در خلال انجماد در نظر گرفته شده اند. آلياژ 1 داراي 12% كرم و 16% نيكل ميباشد و انجماد آن با ايجاد فاز آستنيت آغاز شده و در انتها نيز ساختار آن كاملا آستنيتي خواهد بود. در آلياژ 2 انجماد با فاز آستنيت آغاز شده و مقاديري فريت نيز در بين دانه ها ايجاد ميشود. آلياژ 3 عكس آلياژ 2 رفتار كرده و انجماد با فاز فريت شروع شده و مقداري آستنيت نيز بين دانه ها ايجاد ميگردد. اما آلياژ 4 بطور كامل در فاز فريت منجمد ميشود. شكل 3 ساختار اين چهار آلياژ را در زمان انجماد، بصورت شماتيك نمايش ميدهد.

شكل 3- شماتيك ساختار چهار آلياژ مشخص شده در شكل 2 حين انجماد

در حين سرد شدن ساختار هر سه آلياژ 2،3 و 4 بايد استحاله يافته و به آستنيت تبديل شوند. اما اين پديده در حالت تعادلي اتفاق مي افتد و احتياج به زمان بالا و سرد شدن آهسته دارد. در جوشكاري بدليل بالا بودن سرعت سرد شدن امكان تكميل فرآيند استحاله وجود نداشته و همواره مقداري فريت در ساختار اين آلياژ ها باقي ميماند. اين مقدار فريت باقيمانده ميتواند شاخص خوبي در انتخاب صحيح مشخصات جوشكاري در مورد كاهش ريسك ترك گرم باشد. شكل 4 ميكروساختار چهار نمونه فوق را پس از سرد شدن و استحاله نشان ميدهد.

شكل 4 – ميكروساختار چهار آلياژ مشخص شده در شكل 2 پس از سرد شدن

از مجموع موارد گفته شده ميتوان به اين نتيجه رسيد كه براي كاهش خطر ترك گرم در جوشكاري فولادهاي زنگ نزن آستنيتي بايد فلز پركننده جوش به گونه اي انتخاب شود كه تركيب فلز جوش حاصله بصورت فريتي منجمد شده و يا به عبارت ساده تر اينكه ميزان فريت باقيمانده جوش از مقدار معيني بيشتر باشد.

مقدار فريت را ميتوان بروشهاي مختلفي تعيين نمود. بعنوان مثال ميتوان آنرا طبق استاندارد ASTM E562 بر اساس نسبت حجمي مشخص كرد. هرچند كه روش فوق دقيقترين روش است اما اجراي آن زمان بر بوده و هزينه بردار است. بهمين دليل مقدار فريت اغلب از طريق استفاده از تجهيزاتي مثل سنجه (Gage) مغناطيسي يا فريت اسكوپ و يا بروش محاسباتي با استفاده از تركيب شيميايي فلز جوش تعيين ميگردد. به اين منظور، استاندارد AWS 4.2-91 دستورالعمل استانداردي تدوين نمود كه به كمك آن ميتوان اندازه فاز فريت دلتاي موجود در فولاد زنگ نزن آستنيتي را با تكنيك خاص مغناطيسي اندازه گيري كرد.

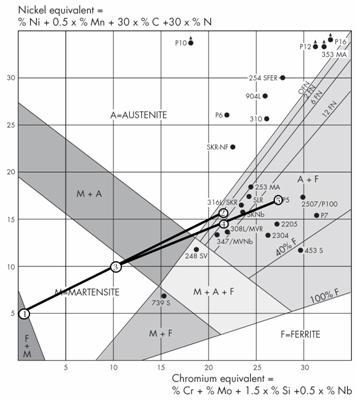

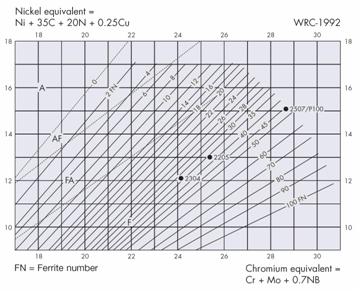

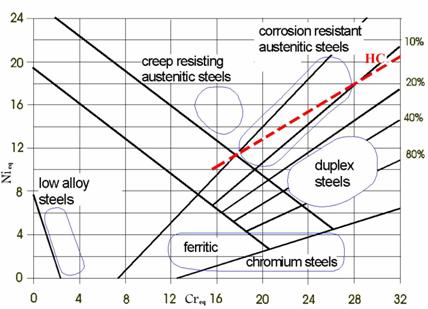

در روش استفاده از آناليز، مقدار فريت را ميتوان بصورت درصد و يا بوسيله عدد فريتي (FN) نمايش داد. البته اغلب استفاده از عدد فريتي ترجيح داده ميشود. عدد فريتي را ميتوان با استفاده از نمودار ديلانگ (DeLong) و يا نمودار WRC-92 بدست آورد.

نمودار ديلانگ ابزار فوق العاده ايست براي تعيين فازها (مثلا مقدار فريت) در فلز جوش. بايد اين نكته را يادآور شد كه نمودارها براي شرايط جوشكاري صادق است كه فلز با سرعت نسبتا بالايي سرد ميشود، نه براي شرايط ساخت فلز پايه كه سرعت سرد شدن نسبتا كم است.

در اين قسمت با كمك شكل 5 يك مثال از نحوه بكارگيري نمودار ديلانگ براي تعيين عدد فريتي جوش آورده شده است. اگر يك ورق از فولاد كربني (نقطه 1) به يك ورق از فولاد زنگ نزن 316 (نقطه 2) با استفاده از الكترود AWS A5.4:E309MoL-17 (نقطه 5) جوشكاري شود، براي تعيين ساختار جوش حاصله بروش زير عمل ميشود:

شكل 5- نمودار ديلانگ و نحوه انتخاب فلز پركننده

ابتدا دو نقطه 1 و 2 را كه نشاندهنده محل قرارگيري دو فلز پايه در نمودار هستند، با يك خط مستقيم به يكديگر متصل ميكنيم. با فرض اينكه هردو فلز پايه بطور مساوي در جوش ذوب شوند، وسط اين خط (نقطه 3) را مشخص ميكنيم. اكنون خط ديگري از اين نقطه به نقطه نمايانگر تركيب الكترود در نمودار (نقطه 5) رسم ميكنيم. با استفاده از اين فرضيه كه فلز جوش شامل 30% از فلز پايه و 70% از فلز پركننده ميگردد، نقطه 4 را كه در محلي برابر 70% طول خط رابط نقاط 3 به 5 است، تعيين مينماييم. اين نقطه آناليز جوش نهايي را مشخص ميكند كه نشاندهنده عدد فريتي 6 براي اين جوش است. از نمودار WRC-92 (شكل 6) نيز به همين روش ميتوان استفاده كرد. البته در اين مثال مقدار امتزاج فلز پايه 30% و براي هردو فلز پايه يكسان در نظر گرفته شده است كه براي تعيين دقيقتر اين مشخصات بايد مقدار امتزاج واقعي محاسبه گردد. از آنجايي كه هدايت حرارتي فولاد كربني با فولاد زنگ نزن آستنيتي تفاوت زيادي دارد مسلما مقدار امتزاج ايندو در جوش به يك نسبت نخواهد بود. اما با اين وجود اين روش جواب قابل قبولي ارائه ميدهد.

شكل 6- نمودار WRC-92

مقدار فريت كم (0-3 FN DeLong) جوشي توليد ميكند كه ممكن است تا حدودي به ترك گرم حساس باشد. براي جلوگيري از ترك گرم بايد از فلز پركننده اي با مقدار فريت نسبتا بالا استفاده شود.

در برخي كاربردها مانند كارخانه توليد اوره و كاربردهاي دماي پايين، استفاده از فلز پايه و جوش كاملا آستنيتي الزامي است. در اين حالت بايد از فلز پركننده آستنيتي كامل يا مقدار كم فريت مانند AWS A5.4:E308L-15، EN 1600: 18 15 3 LR و AWS A5.4:ERNiCrMo-3 استفاده شود. در اين حالت حرارت ورودي بايد در حداقل مقدار ممكن كنترل شود و امتزاج فلز پايه بايد در كمترين حد نگاه داشته شود.

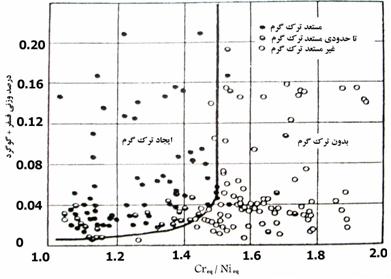

عدد فريتي 3-12 FN DeLong مقاومت خوبي نسبت به ترك گرم ايجاد ميكند. تمام فلزات پركننده آستنيتي استاندارد مانند AWS A5.4:E304L-17, E316L-17, E309MoL-17, E347-15 جوشهايي با عدد فريتي در محدوده فوق الذكر ايجاد ميكنند. در نتيجه اين فلزات پركننده مقاومت خوبي نسبت به ترك گرم ايجاد ميكنند. آزمايشات مختلفي براي تعيين تركيب مناسب جهت كاهش احتمال ترك گرم انجام گرفته كه نتايجي با اختلاف جزئي از آنها بدست آمده است. بعنوان مثال در سال 1972 ميلادي MoisioT Suutala و Takalo رابطه بين نسبت كرم معادل به نيكل معادل، درصد وزني گوگرد و فسفر موجود در فولاد و حساسيت فولاد نسبت به ترك گرم را براي فولادهاي زنگ نزن آستنيتي بصورت منحني شكل 7 نمايش دادند.

شكل 7- رابطه بين تركهاي انجمادي و نسبت كرم معادل به نيكل معادل

همانگونه كه در شكل 7 ديده ميشود وقتي نسبت كرم معادل به نيكل معادل بيشتر از 5/1 باشد احتمال بروز تركهاي انجمادي كاهش ميابد. با توجه به اين موضوع ميتوان مرز ناحيه حساس به ترك و ناحيه غير حساس را توسط يك خط با شيب 5/1 در نمودار ديلانگ مشخص نمود (شكل 8).

شكل 8- مرز نواحي حساس و غير حساس به ترك گرم (خط چين) در نموار ديلانگ

در مقادير بالاتر از 12 FN DeLong ممكن است يك شبكه فريتي پيوسته در ساختار ايجاد شود كه در برخي محيط ها ميتواند باعث ايجاد خوردگي انتخابي گردد. هنگامي كه قطعه تحت عمليات حرارتي قرار گيرد بسته به مدت زمان و دماي عمليات، تمام و يا قسمتي از فريت ميتواند به فاز سيگما تبديل شود. اين پديده مقاومت به خوردگي و چقرمگي قطعه را كاهش ميدهد.

جوش فولادهاي دوبلكس داراي فريتي در محدوده 25-65 FN WRC-92 ميباشد. مزيت مهم اين شرايط افزايش استحكام كششي و تسليم قطعه است. شكل 9 ساختار يك فولاد زنگ نزن دوبلكس را با مقدار فريت 50 FN WRC-92 نشان ميدهد.

شكل 9- ميكروساختار با عدد فريتي 50 از نمودار WRC-92

مقدار فريت در جوش ايجاد شده به عوامل متعددي بستگي دارد. از جمله اين عوامل ميتوان به تكنيك جوشكاري، سرعت سرد شدن و مقدار امتزاج فلز پايه در جوش اشاره كرد. بعنوان مثال نفوذ مقدار قابل توجهي نيتروژن به ناحيه جوش، ميتواند مقدار فريت جوش را از 8FN به 0FN كاهش دهد. طول قوس نامناسب ميتواند باعث افزايش مقدار نيتروژن نفوذي به جوش گردد. در نتيجه تكنيك نامناسب جوش ميتواند باعث كاهش مقدار فريت جوش گردد، بطوريكه با نفوذ 0.10% نيتروژن عددفريتي جوش، 8 واحد كاهش خواهد داشت. حتي در جوشهاي چند پاسه و يا زنجيره اي، بايد تغييرات ميزان فريت را از هرپاس به پاس ديگر انتظار داشت. در نتيجه تعيين مقدار دقيق فريت باقيمانده در جوش تنها پس از اتمام جوشكاري و با روشهاي دقيق متالورژيكي ممكن است. اما روشهاي پيش بيني موجود نيز با تقريب قابل قبولي، در موارد طراحي و مهندسي بكار ميروند.

سلام وقت بخیر

من فولاد Ck10 هات فورج می کنم که نیاز به خاصیت مغناطیس دارم. با توجه به اینکه اگر ساختار فرلیت باشد و خاصیت مغناطیس زیاد میشود ….

لذا نیاز به یک دستگاه برای تشخیص دارم….

میتوانید کمک کنید .

با سلام

این دستگاه رنج فریت را به شما نمایش میدهد رنج اندازه گیری فریت در این دستگاه 0.1 – 80 % Fe میباشد

این دستگاه به سفارش مشتری وارد و تحویل داده میشود

در شرایط نرمال 30 الی 60 روز کاری زمان میبرد تا کالا تحویل مشتری شود .

جهت مشاوره میتوانید با مهندس بهنام سهرابی تماس حاصل فرمائید